OLED 제조에 있어서 봉지 공정은 특히 수명과 생산성에 큰 영향을 미칩니다. 즉, 산소와 습기가 유기물로 침투하게 되면, 산소와 금속간의 반응으로 인한 전극 표면의 산화, 수소 기체 발생으로 인한 금속 전극, 주로 음극과 유기층과의 분리 등으로 인하여 빛이 만들어지지 못하는 영역인 암점(dark spot)이 생기죠. 이러한 암점들은 시간이 경과할수록 커지면서 발광 영역을 줄여 OLED 소자의 수명을 단축시킵니다. 따라서, OLED 소자 내부로 산소와 습기가 침투하는 것을 막기 위한 봉지 공정이 필요하게 되죠.

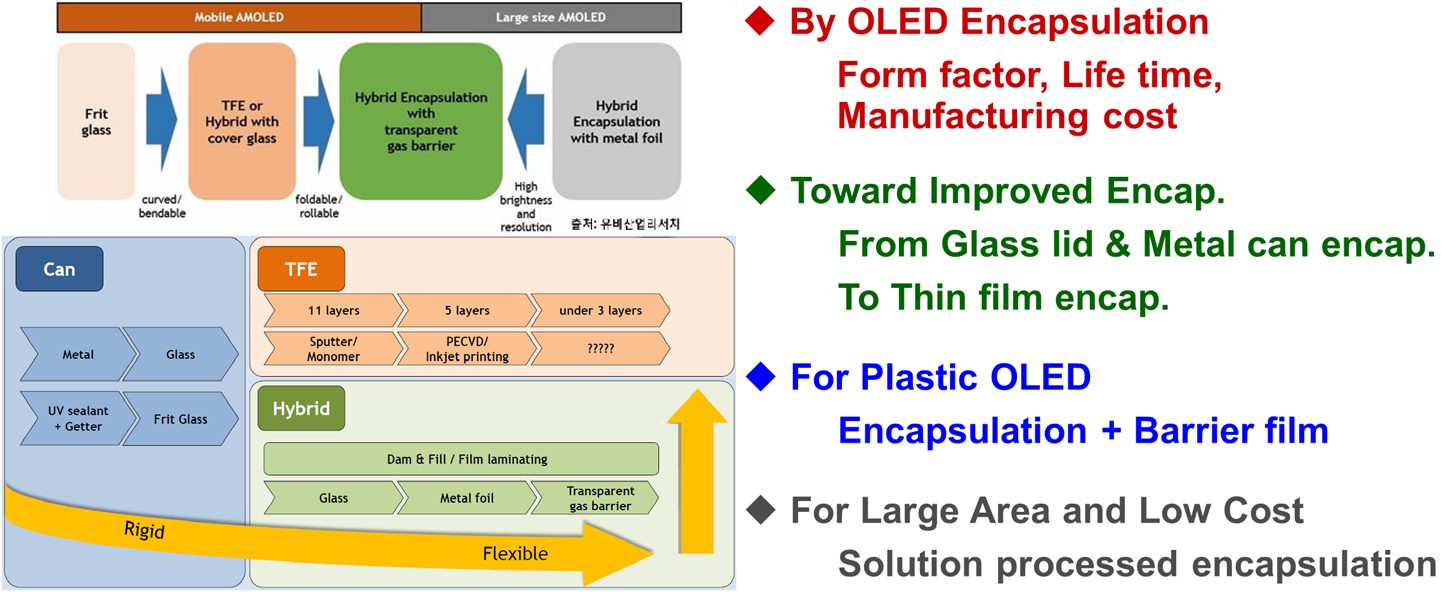

이러한 봉지 공정들은 산소와 습기의 투과도를 낮추거나 억제하면서 OLED 소자의 성능에 영향을 주지 않도록 다양한 기술로 발전하여 왔습니다. 이들을 크게 분류하면 금속이나 유리로 만든 뚜껑(can, lid)을 덮는 캔 방식, 별도의 기판을 접착 내지는 합착하는 하이브리드 방식, 그리고 한 층, 혹은 그 이상의 박막을 코팅하는 박막 방식으로 정리가 되죠. 금속을 사용하는 캔 방식은 일반적으로 흡습제(getter)를 내장하고 있고, 유기 접착제와 사용하여 기판과 합착합니다. 산소나 습기의 차단 성능은 우수하지만 전면 발광, 대면적화, 유연성, 두께나 무게 등에서 한계를 가지고 있습니다. 그리고 유리를 사용하는 방식은 무기 접착제를 사용하여 기판과 합착하며 우수한 봉지 특성을 가지고 있지만, 역시 대면적화, 유연성, 그리고 두께나 무게 단점에서 자유롭지 못합니다.

하이브리드 방식은 그 이름만큼이나 방법이 다양한데, 대면적화나 생산성 측면에서는 그 우수성이 이미 검증이 되었지만, 두 장의 기판을 사용하므로 두께, 특히 휘어짐에 있어서 곡률 반경(Radius of Curvature, RoC)를 줄이는데 한계가 있으며, 두 장의 기판을 합착할 때 필요한 접착제를 통하여 침투할 수 있는 수분과 산소를 줄이는 기술이 필요하게 되죠. 또한 투명 플라스틱 기술이 아직은 완성이 되지 못한 상태라 상부 발광에 어려움이 있습니다. 박막 봉지 방식에서 OLED 소자에서 음극까지 형성한 후에 연이어서 무기물과 유기물로 이루어진 막들을 코팅하는데, 기술이 완성될 경우, 산소와 습기의 차단 역할은 물론 대면적화, 유연성, 전면 발광, 두께나 무게, 그리고 생산성 등에서 완벽함을 얻을 수 있죠. 이를 위해 나노 크기의 핀홀(pin hole)이 없는 대면적 박막 형성, 무기와 유기층들이 번갈아 코팅되는 구조에서 가능한 층의 수를 줄이려는 노력들이 지속적으로 이루어지고 있습니다.

현 시점에서 캔 방식은 소형, 유리 기판 위의 OLED, 하이브리드 방식은 대형 TV 용, 그리고 박막 방식은 소형, 플라스틱 기판의 OLED에 적용이 되고 있죠. 향후로는 유연함을 얻기가 불가능하며, 또한 두께나 무게에 불리한 캔 방식은 점차 사용이 줄어들 것이며, 하이브리드 방식과 박막 방식이 활용될 것으로 예측됩니다. 물론, 기술의 완성도가 높아짐에 따라, 박막 봉지 방식이 주류가 될 것임은 자명하지요.

# 참고로 하고 있는 여러 자료들의 제공에 감사를 표하며, 계속 업그레이드 됩니다.

# 의견과 조언, 수정과 요청은 늘 환영합니다. 댓글이나 전자메일로~ bkju@korea.ac.kr

# 저작자, 본 사이트를 반드시 표시, 비영리적으로만 사용할 수 있고, 내용 변경은 금지합니다.

# 더! 생각해보기

a. OLED 제조에 있어서 봉지 공정이 차지하는 비율을 봉지 기술들별로 구분하여 생각해보자

b. 봉지 기술, 공정의 앞으로의 발전 과정은 어떻게 될까

'공부와 생각들 > 디스플레이 공부' 카테고리의 다른 글

| 5-12) OLED, 제조, 봉지, 하이브리드 방식 (0) | 2020.01.12 |

|---|---|

| 5-11) OLED, 제조, 봉지, 캔 방식 (0) | 2020.01.11 |

| 5-9) OLED, 제조, 증착, 컬러 패터닝 (0) | 2019.12.31 |

| 5-8) OLED, 제조, 증착 (0) | 2019.12.29 |

| 5-7) OLED, 제조, TFT 백플레인 (1) | 2019.12.25 |