http://www.thelec.kr/news/articleView.html?idxno=1992

한국정보디스플레이학회 (KIDS)~ 는 창립 20주년을 맞아 디스플레이 기술 20선을 선정, 발표하였습니다. 이를 조금 더 풀고, 사진과 그림을 곁들여보겠습니다. (7번, 40인치 LCD TV는 우리 집에 있는 겁니다~^^. 요거 정리하느라.. 반나절이 갔네 ~)

1. 퀵스타트(Quick-Start) 이코노 브라운관 텔레비전 기술, 1975년

“세계에서 3번째로 순간 수상 방식 기술의 브라운관을 개발했다. 기존 CRT TV는 전원 입력 후 화면 출력까지 20초가 걸렸으나, 퀵스타트(Quick-Start) 브라운관은 예열 없이 5초안에 화면이 안정됐다. 극소화된 캐소드(Cathode)와 히터(Heater)의 온도 상승에 따른 수명 단축 이슈가 발생했으나 재료 변경과 표면 에칭(Etching) 처리로 소자 특성을 향상시켰다. 그 결과 CRT 수명이 2.5배 늘었고 하루 5시간 시청기준 20% 절전효과가 발생했다.”

1970년대는 오일쇼크(oil shock)로 인해 에너지 절약 분위기가 고조되던 시기입니다. 이는 1975년 4월 삼성전자가 내놓은 흑백 이코노 TV(모델명 ‘SW-C509L’)가 선풍적 인기를 끌 수 있었던 배경이 되기도 했는데요. 이코노 TV는 명칭에서도 알 수 있듯 전원을 켜면 예열 없이 화면이 바로 켜지는 ‘순간수상(瞬間受像)’ 방식 브라운관을 채택한 절전형 제품이었습니다. 당시 이코노 TV의 인기는 대단했습니다. 출시되던 그해 12월 국내 판매량만 3만4000대를 기록, 월간시장점유율 1위를 차지했죠. 1978년엔 74만6000대의 연간 판매량을 기록, 시장점유율을 40.9%까지 끌어올리며 1위 자리를 지켰습니다. 1979년 삼성전자는 TV와 카세트∙라디오가 복합된 콤보 TV를 ‘이코노 보이’란 애칭으로 유럽에서 선보였는데요. 이는 유럽시장에 삼성이란 이름을 각인시킨 첫 번째 사례가 됐죠. 이코노 TV의 이 같은 인기는 삼성전자의 성장에 획기적 전기를 마련해줬습니다. ~ 삼성 뉴스룸

2. 세계 표준이 된 다이나플랫 브라운관 기술, 1998년

“평면 외부에 내면 유리에 곡률을 줘 시각적으로 완전한 평면감을 구현한 섀도마스크 방식의 17인치 다이나플랫 CRT를 세계 최초로 개발했다. 굴절 지수를 보강해 오목해 보이는 현상을 상쇄시켰다. 화면 오목 현상 제거와 함께 모서리 왜곡까지 줄여 완전한 실제 이미지 구현이 가능하게 됐다. 또한 세밀한 문자 표시에 좋아 화면의 가독성을 높였으며 상대적으로 저렴한 가격의 제품을 출시하게 됐다.”

`어느 쪽이 진짜 평면 모니터인가' 삼성전자와 LG전자간 에 한창 일고 있는 `진짜 평면모니터' 논쟁이 해외로 확대되고 있는 것. PC모니터용 브라운관 내외면을 평평하게 만든 `플래트론'을 개발한 LG전자와 브라운관 안쪽 유리를 둥글게 만든 `다이나플랫'을 생산하는 삼성전자는 자사제품이 진정한 평면이라고 지난해 말부터 논쟁을 벌여 왔다. 이같은 논쟁에 대해 세계적인 컴퓨터 전문지인 미국의 `윈도매가진' 은 삼성전자의 다이나플랫 방식의 채택이 확산되고 있다고 최근호에서 밝혔다. 이 잡지는 "브라운관 유리 내외면을 모두 평평하게 하면 시각굴절에 의해 화면 굴곡 현상이 발생한다"고 설명하면서 평면모니터 논쟁에 가세한 것이다. 이같은 문제 해소를 위해 삼성전자는 물론 소니와 NEC 등 선진업체들이 시각적 굴절을 고려, 브라운관 유리 내면을 둥글게 만드는 기술을 채택하고 있다고 이 잡지는 밝혔다. 결국 시각적으로 완전평면화를 위해 삼성 소니 NEC가 브라운관 유리 내면 유리를 둥글게 했다고 다이나플랫방식에 손을 들어준 셈이다. LG전자는 이에 대해 "화면 왜곡은 볼록한 화면을 보다가 평면모니터를 보면 느끼는 일시적 현상"이라며 "브라운관 유리의 내외부가 모두 평평한 것이 진정한 평면모니터"라고 반박했다. 업계 관계자는 "삼성과 LG간의 승부는 소비자의 선택에 달렸다"며 "어느 것이 진정한 평면모니터인지는 각 사의 시장점유율이 말해 줄 것"이라고 판단을 미뤘다. ~ 매일경제, 1999년 3월 4일

3. 대면적 TFT-LCD의 TFT용 저저항 구리배선 기술, 2003년

“저저항 구리(Cu) 배선 기술을 적용, LCD의 대형화와 화질 향상에 기여했다. 대면적 디스플레이에서 TFT 어레이(array)에서 RC 딜레이(delay)따른 화질 저하를 최소화했다. 몰리브덴·티타늄(MoTi) 합금 소재로 만든 구리 확산방지막(Cu diffusion barrier)은 습식식각(wet etching) 공정에서 잔여물(residue) 문제를 해결하고 구리(Cu)의 접착력(adhesion)을 높였다. 구리(Cu)와 몰리브·덴티타늄(MoTi)의 식각액(etchant)과 박리액(stripper)의 개발은 구리(Cu) 배선의 부식과 기계적 특성의 열화 문제를 해결했다.”

2000년대 중반만 해도 대부분의 TFT-LCD 패널 전극에는 알루미늄이 사용되고 있었습니다. 하지만 디스플레이가 대형화되면서 알루미늄보다 저항이 낮은 금속 전극이 필요하게 되었는데, 이때 주목 받은 소재가 바로 ‘구리(Cu)’입니다. 구리는 알루미늄보다 전기전도도가 높아서 배선의 굵기를 상대적으로 가늘게 만들어도 전기 신호의 왜곡이 거의 없어 안정적으로 신호를 보낼 수 있습니다. 이에 따라 응답속도, 휘도 등의 개선이 가능하게 됩니다. 또한, 부족한 전기전도도를 보완하기 위해 대형 TV 패널 제조 시 부가되었던 물질이나 추가 공정이 필요 없게 되는 점도 큰 이점이라고 할 수 있습니다. 알루미늄 등 기존 전극에 사용되던 재료로 고해상도 구현이 불가능한 것은 아니지만, 기존 재료를 사용하여 UHD를 구현하려면 전극의 두께를 더 높이 올리거나 구획 분할 등을 통해 드라이버 IC의 개수를 늘리는 방법을 사용해야 하는데 이러한 방법으로는 경쟁력이 떨어질 수밖에 없습니다. 그래서 디스플레이 업계에서는 디스플레이 패널에 구리 전극을 적용하기 위해 오랜 기간 개발을 진행해 왔습니다. LG디스플레이는 1998년부터 5년이 넘는 개발 기간을 거쳐 2003년 세계 최초로 구리배선 기술을 적용한 제품 개발에 성공했습니다. 2006년에는 세계 최초로 양산 라인에 구리 전극을 적용했으며 현재는 대부분 제품에 구리 전극을 적용하고 있습니다. ~ LG 디스플레이 기업 블로그

4. 싱글 스캔(Single Scan) PDP 기술, 2004년

“기존 패널의 상·하단부에 구동칩을 부착한 듀얼 스캔(dual scan) 방식에서 상단의 구동칩을 없앤 싱글 스캔 방식이 개발됐다. 재료비, 부품수, 공정 시간을 줄여 원가 절감, 모듈 구조 단순환 안정성을 향상시켜 기존 대비 30% 이상의 재료비 절감으로 PDP 가격 경쟁력을 확보했다. 해상도·화면 크기가 증가시 구동 시간 및 신뢰성 확보에 어려움이 있으나, 고속 구동 기술 및 고효율 어드레싱 기술 개발을 통해 해결했다.”

플라즈마 디스플레이 패널(PDP) 업계가 초고화질(풀HD)용 싱글스캔 기술 개발에 박차를 가하고 있다. 특히 PDP업계는 40인치대 원가경쟁력에서 LCD에 뒤지면서 싱글스캔 개발에 더욱 속도를 내고 있다. 싱글스캔(순차주사) 방식을 채용하면 기존의 비월주사 방식에서 패널의 상단과 하단 모두에 필요했던 구동칩(Drive IC) 중 상단의 구동칩을 없앨 수 있어 PDP 제조원가를 25∼30% 절감할 수 있고, 무게도 줄일 수 있다. 싱글스캔은 지난 2004년 LG전자가 HD급 모듈에 처음 적용한 뒤 삼성SDI, 마쓰시타 등도 이 방식을 채택하고 있다. HD급 PDP TV를 풀HD로 바꾸면 제조원가가 50% 가량 늘어난다는 것이 업계의 분석이다. 싱글스캔 기술이 적용되면 HD급 TV의 제조원가 격차는 35% 내외로 줄어들 것으로 보고 있다. ~ 전자신문, 2006년 11월 17일

5. 102인치 HD PDP 기술, 2004년

“FHD급 해상도를 갖춘 TV용 102인치 PDP가 개발됐다. 1000cd/㎡ 밝기와 2000:1의 명암비를 구현하여 사이즈와 화질을 동시에 확보하였으며 동시에 50인치 PDP 제품의 원가경쟁력을 확보했다. 초대형 4면취 기술로 50인치 PDP 4대의 동시 생산이 가능하게 됐다. 당시 일본 업체들은 원판 1장으로 50인치 2장을 생산했다.”

삼성SDI가 세계에서 가장 큰 102인치 PDP(플라즈마 디스플레이 패널)를 개발했다. 삼성SDI는 12월 16일 100인치 이상 PDP는 기술적으로 불가능하다는 통념을 깨뜨리고 102인치 풀(Full) HD PDP를 개발하는데 성공했다고 밝혔다. 이번 제품은 브라운관, LCD, 프로젝션, DLP 방식을 통틀어 현재까지 세상에 나온 TV용 디스플레이 가운데 가장 크다. 종전까지 가장 큰 PDP는 삼성SDI가 지난 1월 발표한 80인치 제품이었다. 풀 HD급(1920×1080) 해상도를 갖춘 이 제품은 1000칸델라(cd/㎡)의 밝기와 2000대1의 명암비를 구현해 화면이 커질수록 어둡고 명암이 또렷하지 않다는 고정관념을 깼다. 삼성SDI는 내년부터 충남 천안공장에서 이 제품의 생산에 들어간다. 삼성전자는 내년 1월 미국 라스베이거스에서 열리는 CE쇼에서 이 패널로 만든 PDP TV를 전세계에 공개할 계획이다. 102인치 PDP TV는 80인치와 마찬가지로 대형 회의실, 쇼핑몰, 공항, 소극장 등의 상업용 무빙시어터로 인기를 끌 것으로 전망된다. 삼성SDI는 개발 과정에서 1장의 PDP 유리 원판에서 50인치 PDP 4개를 생산할 수 있는 4면취 기술도 세계 최초로 확보했다. 회사측은 "100인치 PDP 기술로는 50인치 4장을 만들어 내는 것이 불가능해 2인치 더 늘린 102인치를 개발함으로써 50인치 4장 생산이 가능해졌다"고 설명했다. ~ 매일경제, 2004년 12월 16일

6. 비정질 실리콘(a-Si) TFT LCD 대형화를 위한 '원 드랍 액정 필링'(ODF, one Drop Filling) 양산기술, 2004년

삼투압 원리로 액정을 주입하는 대신 디스펜서(Dispenser)를 이용, 한방울씩 다량으로 떨어뜨려 액정을 주입하는 기술. 텍 타임(Tact Time)이 획기적으로 단축되었으며 대형 기판을 이용한 LCD 제조가 가능해졌다. 2004년 세계 최초 5세대 공정을 성공시켰으며, 기판유리 면적이 3년마다 1.8배 늘어난다는 니시무라의 법칙을 뛰어넘는 대형화가 실현돼 공정 단축과 LCD 가격 인하에 기여했다.

컬러필터에는 액정을 주입합니다. 입자를 고르게 뿌려주는 장비인 디스펜서(dispencer)를 이용해 액정을 기판 위에 떨어뜨리는데 이 과정을 ODF(one drop filling)라고 합니다. ODF는 진공 상태에서 LCD 패널의 한 쪽 글래스에 액정 입자를 떨어뜨린 후 다른 한쪽의 글래스를 덮어 액정이 퍼지도록 함으로써 액정을 주입/배치하는 공정 방식입니다. 예전에는 합착을 먼저 한 후 대기압 상태에서 삼투압을 이용해 액정을 주입하는 Vacuum Filling 방식을 사용하였으나, 최근에는 공정시간 및 공정 프로세스 단축이 가능한 ODF 방식을 사용하고 있습니다. ~ 삼성 디스플레이 뉴스룸

7. 7세대 라인건설과 세계 최초 40인치 WXGA LCD TV 패널 양산 기술, 2005년

2005년 세계 최초 40인치 LCD TV 양산에 성공했다. 고성능 디지털 HD TV시장 선점과 TFT-LCD 세계 시장 점유율 1위, 그리고 HD TV용 대화면 고화질 TFT-LCD의 조기 상품화로 대형 디스플레이 시장을 선점했다. LCD의 단점인 느린 응답속도, 휘도, 시야각, 색재현성 등을 삼성의 신호처리 기술로 해결했다. 응답속도를 12ms로 크게 개선해 동화상을 완벽하게 표시하고 500cd/㎡의 고휘도와 75% 색재현성을 실현했다.

삼성전자(대표 윤종용)는 최근 충남 아산 탕정의 S-LCD의 7-1 라인의 시생산에 이어 내달부터 본격 양산체제에 들어가면서 기존 시장 1위의 위치를 확고히 해나간다는 전략이다. 5세대 라인에 이어 6세대를 건너 뛴 삼성전자는 이미 여러 경쟁사들이 5.5세대와 6세대 라인의 가동을 통해 30인치대 TV 시장을 열어가고 있는 상황에서, 40인치 LCD 시장을 1년 앞서가 시장을 평정한다는 계산을 하고 있다. 삼성전자는 7세대 양산라인을 통해 23인치(24매)에서 26인치(18매), 32인치(12매), 40인치(8매), 46인치(6매)에 이르는 TV용 LCD 풀라인업을 완비, 최근 개발된 82인치 초대형 제품까지 생산할 수 있는 최초의 양산라인을 구축한 자신감을 기반으로 TV용 LCD 시장에서도 선두를 굳건히 해나간다는 포석이다. 오는 4월부터 본격 가동되는 탕정 7-1라인에서 40인치급 이상 양산 기술을 경쟁사 대비 1년 이상 앞서 확보함으로써, 급성장하고 있는 LCD TV 시장에서 40인치, 46인치, 57인치에 이르는 LCD TV 표준을 주도하고, LCD 업계 1위 위상을 더욱 강화할 수 있을 것이라고 자신감을 피력하고 있다. 삼성은 또한 세계 가전업계 선두기업인 소니와의 돈독한 협력관계를 기반으로 TV 시장에서 자사의 LCD 패널을 세계 표준으로 굳힌다는 전략이다. 양산 규모 면에서의 1위도 확고히 유지한다는 방침 아래 월 6만장(원판기준) 가공능력의 7-1라인에 이어 내년 상반기에 같은 규격의 7-2라인도 조기 건설해 경쟁사의 7세대 라인 가동을 `물량'으로 제압하겠다는 계획을 수립해 놓고 있다. 이를 토대로 LCD 시장의 표준을 선점해 TV 시장에서도 업계 최강의 자리를 유지해 나가겠다는 의지를 굳히고 있다.

삼성전자-소니, 세계최초 7세대 LCD 출하 개시, 삼성전자와 일본 소니가 합작으로 설립한 `S-LCD'가 19일 세계 최초로 7세대 기판(1870×2200mm)의 TFT-LCD 패널 생산을 개시했다. S-LCD는 이날 오후 충남 탕정사업장에서 삼성전자(45,500 +0.33%)의 이윤우 부회장과 이상완 LCD총괄 사장, 이재용 상무, 소니의 추바치 료지(中鉢良治) 사장 등 양측 관계자 100여명이 참석한 가운데 제품 출하식을 개최했다. 이로써 LCD패널의 차세대 제품인 7세대 라인 시대가 본격 개막됐다. ~ 한국경제, 2005년 4월 19일

8. FFS 액정 모드 기술, 2006년

“ITO 전극 사이 간격을 폭보다 작거나 화소 전극끼리만 간격을 갖게 하여 액정이 패턴 된 전극 끝에는 강한 유전 토크로 회전되고 전극 중앙에서는 탄성 토크로 회전되어, 전극 전 영역에서 낮은 구동 전압에 액정이 기판에 평행하게 회전하게 돼 광시야각, 고투과율, 저전압 구동을 달성했다. 외부에서 힘이 작용시 액정 배열의 흐트러짐이 다른 액정 모드에 비해 적어 터치 디스플레이로 적합하여 고해상도·고화질 디스플레이에 핵심 액정 모드로 적용되고 있다.”

IPS/FFS 동작 원리 및 장단점 비교; 두 모드 모두 초기 액정 배열은 수평배열로 같다. IPS모드에서는 수평전기장을 이용하는 개념으로, 각 전극 위에서는 액정에 유전토크를 줄 수 있는 수평전기장이 존재하지 않아 전극 위에서 패널의 투과율이 떨어지는 단점이 존재한다. 이를 극복하기 위해서는 전극 간 간격이 커야 하는데 이는 액정이 느끼는 전기장 세기가 약해져 이를 극복하기 위해서는 구동전압이 증가해야 한다. 즉 구동전압과 투과율이 trade-off 관계에 있다. FFS모드의 경우 투과율이 전 영역에서 발생하게 된다. 액정분자들은 평균적으로 기판에 평행하게 회전하여 광시야각 특성을 보여준다. 또한 IPS와 달리 FFS모드에서는 전극과 상대전극사이에 무기절연막만 존재하기 때문에 둘 사이에서 IPS에 비해 5배 이상 강한 전기장이 발생하여 상대적으로 구동전압도 낮다. FFS 전극 구조의 유일한 단점은 투과율이 전극 위 전 영역에서 발생하기 때문에 화소전극과 공통전극 모두 투명해야 하고 이는 종래 TN모드 관점에서 보면 마스크수가 하나 더 추가되어야 한다. ~ 인포메이션 디스플레이, 14권, 1호, 2013년

9. 화이트 LED BLU를 이용한 슬림 TFT-LCD TV 기술, 2007년

“TFT-LCD TV의 냉음극형광램프(CCFL) BLU를 화이트 LED로 대체해 두께를 줄이고 화질을 향상시켰다. 엣지형 LED BLU가 적용된 대형 패널은 직하형 패널 대비 두께가 얆아 열이 발생하면 뒤틀림, 열균일도의 틀어짐으로 화질에 문제가 발생할수 있다. 문제 해결을 위해 T-CON을 위에서 아래로 바꾸는 반전 설계와 패널 뒷면에 공기 순환용 에어 파이프(Air Pipe)를 적용했다. LED용 히트 싱크(Heat Sink), 알루미늄 패널을 프레스 형으로 추가 설계해 강도를 극대화했다.”

백라이트 유닛에 들어가는 램프 트렌드는 CCFL에서 LED로 바뀌었습니다. LCD 초기 보편적으로 사용된 램프는 CCFL(Cold Cathode Fluorescent Lamp: 냉음극형광램프)입니다. 높은 색재현율과 저렴한 가격으로 꾸준히 인기를 끌었습니다. 그러나 높은 소비전력, 두께로 인한 디자인 제한 등의 문제로 인해 점점 시장에서 자취를 감췄습니다. CCFL이 외면 받게 된 또 다른 이유는 훌륭한 대체제인 LED(Light Emitting Diode: 발광다이오드) 가 있었기 때문입니다. LED는 CCFL보다 휘도가 높아 화면이 밝고 선명도가 우수합니다. 또 수명이 길면서도 소비전력은 낮아 경제적이면서 친환경적이기까지 하죠. 초기엔 LED 가격대가 높다는 단점이 있었지만, 대규모 투자로 인해 단가 또한 크게 낮아졌습니다. ~ LG 디스플레이 기업블로그

10. TFT-LCD의 광시야각 액정 모드 대량생산 기술(PVA&IPS)

“삼성은 광시야각 확보를 위해 화소 도메인을 분할하는 PVA 모드 기술을 독자적으로 개발했고, 측면 화질에서의 열세는 화소분할(SPVA 모드)로 극복했다. LG는 측면 화질 특성이 더 우수한 IPS 모드를 기반으로 시야각 특성과 응답 속도가 개선된 S-IPS 모드, 대비비와 투과율이 개선된 U-IPS 모드를 TV에 최초 적용했다. 고해상도, 저전력이 장점인 AH-IPS 모드와 터치시 화질 왜곡 현상이 전혀 없는 AIT(Advanced In-cell Touch)를 개발해 IT·모바일 제품에 적용했다. 이 기술들은 LCD 시장의 가장 큰 번영기였던 2000년대 중·후반기를 한국의 디스플레이 업체들이 이끌게 만들었던 가장 큰 공헌기술이기도 하다.”

VA (Vertical Alignment); VA 모드에서 액정은 유리 기판에 직각으로 또는 수직으로 자연스럽게 정렬되어, 이를 수직배향(Homeotropic Alignment)이라고 합니다. 외부로부터 전압이 가해지지 않으면, ①하판 편광판을 통과한 빛은 편광성을 갖게되고, ②편광성을 유지한채 액정을 통과하고, ③상판 편광판(하판 편광판의 90도 배치)에 전부 차단되어, 완전히 검은 상태를 만듭니다. 이때 전기장이 가해지면 액정 분자가 수평으로 회전하며, 이를 통과하는 빛은 편광성이 바뀌게 되어, 상판 편광판을 그대로 통과하고 백색 화면이 만들어 집니다.

IPS (In-plane Switching); TN LCD의 좁은 시야각을 극복하기 위해 개발된 IPS 모드는, 액정을 유리 기판과 평행한 평면에 배치하고, 적용 전압을 변경함으로써 그 평면 내에서 액정 분자의 방향을 전환하는 기술입니다. IPS는 수평배향(Homogeneous Alignment)이라고도 합니다. 편광판들이 같은 평면에 있으므로, 전환 효과는 길이 방향에 수직인 축을 중심으로 한 액정 분자의 회전으로 이뤄집니다. ~ 삼성디스플레이 PID

11. 고해상도 모바일 TFT-LCD용 LTPS-TFT 기술, 2010년

“고해상도 모바일 TFT-LCD에서는 액정에 전압을 인가할 커패시터(capacitor)의 빠른 충전이 필요하므로 고이동도의 N형 LTPS-TFT가 필요했다. 비정질실리콘(a-Si) TFT 구동 디스플레이 대비 얇은 베젤, 높은 개구율, 고안정성으로 고해상도 구현에 용이하고 구동 전압(12-17V)이 낮아 소비전력에도 유리했다. 애플의 레티나 디스플레이에 탑재되면서 고해상도 모바일 TFT-LCD의 문을 새로 열었다.”

TFT의 종류와 특징; 현재 디스플레이에 사용되는 TFT는 TFT를 만드는 재료의 특성에 따라 크게 2가지가 가장 많이 사용됩니다. 하나는 a-Si 재료 기반 TFT이고 다른 하나는 LTPS 재료 기반의 TFT입니다. a-Si은 ‘Amorphous Silicon’의 약자로 문자 그대로 번역하자면 ‘정해진 형태가 없는 실리콘’, 정식 명칭으로는 ‘비정질 실리콘’으로 불립니다. LTPS 는 ‘Low-Temperature Polycrystalline Silicon’의 약자로 ‘저온 다결정 실리콘’이라는 뜻입니다. LTPS는 a-Si을 레이저로 순간적으로 녹여 비정질의 실리콘을 재결정화하여 다결정 실리콘으로 만드는 것입니다. 여기서 잠깐! 레이저를 쏴서 만드는데 왜 ‘저온’이라고 표현하냐구요? LTPS에서 정의하는 Low Temperature는 일반적인 1000도 정도에서 이루어지는 HTPS(High-Temperature Polycrystalline Silicon)라는 공정이 아닌 유리 기판(Glass) 변형이 일어나지 않는 450도 공정에서 이루어지기 때문에 상대적으로 저온인 셈이랍니다 HTPS는 성능은 좋지만, 저렴한 유리가 아닌, 값비싼 석영(Quartz)을 사용해야 한다는 단점이 있습니다. 기본적으로 TFT는 전류가 잘 흐를수록, 즉, 전자의 이동성이 높을수록 효율이 좋습니다. 가장 이상적인 모델은 단결정 실리콘(Single Crystal Silicon)이나, LTPS-TFT 제조 공정에서는 Glass를 기판으로 사용하기 때문에 불가능합니다. a-Si TFT는 다소 무질서하게 배열돼 있습니다. 전자가 원하는 방향으로 빠르게 이동하기 어렵지요. 전자의 이동을 비유하자면 왼쪽의 단결정 실리콘은 장애물 없이 직진하는 비행기라면, a-Si은 장애물 달리기를 하는 선수의 상황과 비슷합니다. LTPS는 조금 더 빠른 자동차에 비유되는데요. 여러개의 단결정이 모여 있어 단결정내에서는 전자가 빠르게 이동하다가, 단결정들의 경계선에서는 속도가 늦춰지는 원리입니다. 다시 전자의 이동도 얘기를 해 볼까요. 전자의 이동이 빠르면 무엇이 좋을까요? 이동 속도가 빠르면, 고속 동작회로 구현이 가능하고, 단시간내에 원하는 전류량을 줄수 있어 트랜지스터의 크기를 작게 만들 수 있으므로, 고해상도 디스플레이 패널을 만들 수 있습니다. LCD의 경우에는 화면의 개구율을 높여 화질을 개선할 수도 있죠. 특히 화면에서 베젤이 얇아지는 큰 장점 덕분에 불필요한 부분을 많이 줄일 수 있습니다. 그래서 현재 고해상도 스마트폰 디스플레이에는 대부분 LTPS가 필수적으로 사용되고 있습니다. ~ 삼성 디스플레이 뉴스룸

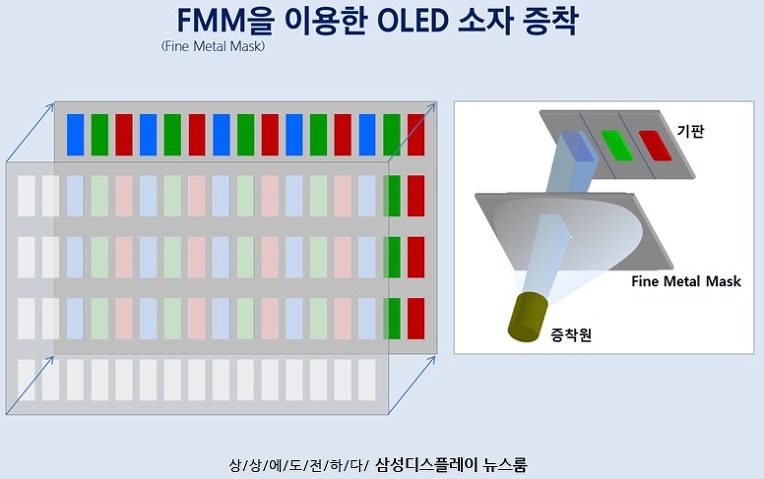

12. 파인 메탈 마스크(FMM)를 이용한 고해상도 모바일 OLED 기술

“파인 메탈 마스크(Fine Metal Mask)는 유기물 증착 재료를 화소에 선택 증착해 패턴을 형성하도록 일정한 형상의 개구부가 형성된 것으로, 시트 마스크(Sheet Mask)를 프레임에 결합해 제작한다. 다층 구조의 OLED를 증착공정에서 발광층 형성 시에 FMM을 이용하여 선택적으로 증착한다. 2010년 갤럭시S 제품 출시 이후 지금까지 고해상도를 포함한 갤럭시 모바일폰 시리즈 양산에 적용 중이다.”

증착(Evaporation)은 OLED의 핵심공정 가운데 하나로, OLED 제조 과정을 크게 5단계로 나누어 봤을 때 두 번째 단계에 해당합니다. [LTPS] → [증착(Evaporation)] → [봉지(Encapsulation)] → [셀(Cell)] → [모듈(Module)] LTPS(저온폴리실리콘)가 빛을 내는 각각의 픽셀들을 컨트롤 하는 역할을 한다면, 증착 공정은 빛과 색을 내는 자체발광 픽셀 그 자체를 만드는 작업입니다. 증착은 우선 진공 상태에서 이루어져야 하므로, 진공 챔버(Chamber)라고 불리는 설비 안에서 진행됩니다. 그리고 챔버 안에 컬러 패터닝을 해야 하는 커다란 LTPS 원판를 준비합니다. (나중에 이 원판에 컬러 패터닝이 완료되면 셀(Cell)공정을 통해 스마트폰 사이즈에 맞게 잘라서 사용하게 됩니다.) 챔버 안에 증착의 기판이 될 LTPS 원판이 준비되면, 그 다음으로 파인 메탈 마스크(FMM, Fine Metal Mask)를 LTPS 원판 아래에 바짝 가져다 댑니다. 마스크(Mask)라는 것은 유기물을 증착할 때 특정 위치에만 증착이 되도록, 얇은 철판에 작은 구멍을 내 놓은 장비입니다. 만약 마스크를 사용하지 않는다면 빨강(R) 픽셀에만 빨간색을 내는 유기물이 배치되지 않고, 초록, 파랑색 부분에도 같이 묻으면서 제대로 된 색을 낼 수 없겠죠. 그래서 RGB 각각의 위치와 모양에 맞는 서로 다른 마스크가 증착 공정 안에서 시간차를 두고 사용됩니다. 마스크까지 준비가 되면, 그 아래에 증착원(Evaporation Source, 유기물 등 증착 물질)을 놓고 적정 온도로 가열합니다. 가열이 시작되면 분자 단위의 작은 유기물질들이 마스크를 통과해 원하는 위치에 입혀집니다. ~ 삼성 디스플레이 뉴스룸

13. 고해상도 모바일 LTPS OLED 양산 기술

“OLED는 전류량에 비례해 밝기가 결정되므로 전하의 이동도가 중요하다. 전하이동도가 높으면 짦은 시간 내에 원하는 전류량을 줄 수 있어 TFT 크기를 작게 만들어도 되므로 고해상도 패널 구현이 가능하다. 레이저 결정화를 적용한 P형 LTPS TFT는 비정질 실리콘(a-Si)을 재결정화해 다결정 실리콘돼 이동도가 80cm²/Vs 이상으로 올라간다. P형 LTPS TFT는 OLED 중소형 패널 양산에 적용 중이다.”

LTPS를 만들기 위해서는 우선 위와 같이 a-Si 기반 TFT를 레이저 등을 이용해 가공하는 과정이 필요합니다. 이 과정을 통해 전자 이동도가 낮았던 비정질의 실리콘(a-Si)이 Poly-Si이 되면서 전자 이동도가 크게 높아집니다. ELA(Excimer Laser Annealing) 과정을 거치면 엉성한 배열의 실리콘들이 오른쪽과 같이 결정화 되면서 단결정 형태의 실리콘 군집을 형성하기 때문입니다. 그럼 지금부터 LTPS 제조 과정을 순서대로 보겠습니다. 먼저 LTPS의 기반으로 쓸 Glass(유리기판)를 깨끗하게 세정합니다. 세정이 끝나면 Glass내의 불순물들이 후속 열처리 공정 과정에서 Active층(Poly-Si 부분) 내부로 이동하는 것을 막기 위해 Buffer 층을 깔아줍니다. 그리고 화학적 증착 방법인 CVD를 이용해 a-Si을 증착한 후, 레이저를 이용한 결정화 과정(ELA)을 거쳐 a-Si을 Poly-Si로 변화시킵니다. 이렇게 변화된 Poly-Si층은 포토리소그래피공정(이하 포토공정)을 거쳐 원하는 배선의 모양으로 만들어지며 Active층(활성층)이라고 부릅니다. Active층이 완성되면, 그 위에 만들 Gate층과의 절연을 위해 Gate Insulator(Gate 절연층)를 입힙니다. 그리고 절연층 위에 물리적 증착(PVD) 방식인 Sputter를 이용해 Gate층을 증착하고, 다시 포토공정을 거쳐 원하는 부분의 Gate만 남깁니다. Gate 구성이 완료되면, 이온 도핑을 통해 Active에 Source와 Drain을 만듭니다. 이렇게 Source, Drain, Gate와 같은 기본층이 모두 완성되면 다시 절연층을 깔고, 식각을 통해 Source/Drain을 연결할 Contact Hole(연결구멍)을 만듭니다. 그위에 Sputter를 이용해 Source와 Drain 전극을 증착합니다. 그리고 Source/Drain 전극위에 절연층을 올리는데, 나중에 이 층 위에 픽셀층을 구성하게 됩니다. 하지만 TFT 구조상 요철이 심하기 때문에 픽셀층을 원활히 구성하기 위해 이를 평평하게 만들어 주어야 합니다. 이때 무기물에 비해 평평하게 만들기 쉬운 유기물을 사용합니다. 유기 절연층이 형성되면 포토공정만으로 Via에 Contact Hole을 만들어주고 OLED의 핵심층인 유기발광층(EL층)을 구동 시키기 위한 Anode전극을 증착합니다. 마지막으로 각각의 R,G,B 픽셀들을 구분하기 위한 PDL(Pixel Defining Layer, 격벽재료)층을 만들고 눌림 방지를 위한 Spacer를 이어서 구성하면 LTPS 공정은 마무리가 됩니다. ~ 삼성 디스플레이 뉴스룸

14. 디포머블(Deformable) AMOLED 패널 기술

“디포머블은 밴더블, 폴더블, 롤러블 등 보다 자유자재로 휘거나 접거나 돌돌 말거나 펼 수 있는 디스플레이라고 정의된다. LG는 대형 투명 폴리이미드(PI)상에 돌돌 말수 있는 투명 롤러블 AMOLED를 개발했으며, 65인치 롤러블 AMOLED를 양산했다. 삼성은 펼치면 사이즈가 커지는 폴더블 휴대폰을 제품화해 시장 출시를 기다리고 있다.”

삼성전자가 ’폴더블폰’의 사용자환경(UI)과 디스플레이 등 일부 사양을 7일(현지시각) 미국에서 공개했다. 인폴딩(화면이 안쪽으로 접히는) 방식으로, 폈을 때 7.3인치 크기로, 3개의 애플리케이션이 동시에 구동된다. 완제품은 내년 초 선보일 예정이다. 삼성전자는 이날 미국 샌프란시스코 모스콘센터에서 ’삼성 개발자 컨퍼런스 2018’을 열고, 폴더블폰에 들어가는 차세대 모바일환경(UI)과 인공지능, 사물인터넷 등을 공개했다. 폴더블폰은 2007년 스티브 잡스가 아이폰을 출시한 이후, 스마트폰 영역에서 발생하는 가장 큰 혁신으로 기대를 모으고 있다. 정체 상태인 스마트폰 시장에 새로운 도약의 계기가 될 수 있을지도 관심거리다. 이날 삼성전자는 향후 폴더블폰에 적용할 ’인피니티 플렉스 디스플레이’를 공개했다. 화면이 안쪽으로 접히는 인폴딩 방식으로 크기는 7.3형(인치) 정도다. 접었을 때 사용하던 애플리케이션을 폈을 때도 자연스럽게 사용할 수 있고, 폈을 때 인터넷 브라우징과 멀티미디어, 메시징 등 3개의 애플리케이션을 동시에 구동할 수 있다. 접힌 바깥 면에도 소형 디스플레이가 달렸다. 아직 개발 상태인 듯 꽤 두꺼운 모습이었다. 이날 무대에서 폴더블 디스플레이를 공개한 저스틴 데니슨 삼성전자 미국법인 상무는 “이 디스플레이를 개발하기 위해 커버글라스를 대신할 새로운 소재, 수십 만번 접었다 펼쳐도 견디는 새로운 형태의 접착제를 개발했다”며 “접었을 때도 얇은 두께를 유지하기 위해 아몰레드 디스플레이의 두께도 획기적으로 줄였다”고 설명했다. 폴더블폰에 적용될 사용자환경인 ’원 유아이(One UI)도 함께 공개했다. 아이콘을 간결하게 정돈하고 가독성과 접근성을 높였다고 삼성전자는 설명했다. 원 유아이는 내년 1월 시작할 정식 서비스에 앞서 올 11월부터 ‘갤럭시S9’ 등을 대상으로 사전 서비스될 예정이다. 삼성전자는 “폴더블폰의 최적화를 위해 구글과 긴밀히 협력하고 있고, 개발자들이 초기부터 폴더블 애플리케이션에 참여할 수 있도록 적극 지원하겠다”고 밝혔다. 그동안 삼성전자가 인폴딩 방식으로, 접으면 4.6형(인치), 펼치면 7.3형이 되는 폴더블폰을 내놓을 것으로 예상했는데, 이번 공개를 통해 예측의 정확도가 높아졌다. 삼성전자가 내년 1월이나 2월께 ’갤럭시에프(F)’라는 별도 브랜드로 폴더블폰을 출시하며, 두 번 접는 방식의 폴더블폰(10.1형)을 개발하고 있다는 예측도 나온다. 업계에서는 폴더블폰의 성패가 완성도와 사용성 확대에 달려 있다고 본다. 하루에도 수십수백 차례 스마트폰을 꺼내 쓰는 사용자의 특성상 제품의 내구성을 확보하는 것은 기본이고, 이를 얼만큼 실생활에 요긴하게 쓸 수 있게 하느냐가 관건이라는 것이다. 접으면 스마트폰이 되고, 펴면 태블릿이 되는 폴더블폰은 스마트폰과 태블릿의 중간재로서 역할을 찾을 것으로 보인다. ~ 한겨레, 2018년 11월 8일

두루말이처럼 말았다 폈다 할 수 있는 ‘롤러블 텔레비전’을 엘지(LG)전자가 업계 최초로 국제소비자가전전시회(CES·시이에스)에서 공개했다. 엘지전자는 7일(현지시각) 미국 라스베이거스에서 열리는 시이에스 개막을 하루 앞두고 롤러블 티브이 ‘엘지 시그니처 올레드 티브이 알(R)’을 공개했다. 엘지디스플레이가 지난해 시이에스에서 롤러블 패널을 공개한 데 이어, 올해 엘지전자가 실제로 판매할 제품을 공개했다. 롤러블 티브이는 위아래로 화면이 접었다 펴진다. 유기발광다이오드(OLED·오엘이디) 패널은 백라이트의 도움을 받지 않고도 자체적으로 빛을 내기 때문에, 두께가 얇아 접거나 말 수 있는 장점이 있다. 롤러블 티브이는 완전히 폈을 때(풀 뷰)는 65형(인치)으로 일반 티브이와 크게 다르지 않다. 그러나 화면 일부만 노출되는 ‘라인뷰’는 긴 디스플레이처럼 활용 가능해 음악·시계·프레임·무드·홈 대시보드 등 5개 모드를 지원한다. 프레임모드에서는 스마트폰 등에 저장된 사진을 화면을 통해 감상할 수 있고, 무드 모드에서는 모닥불과 같은 영상과 조명효과를 줄 수 있다. 홈 대시보드 모드에선 티브이와 연동된 스마트 기기들의 상태를 확인하고 제어할 수 있다. ‘제로뷰’는 화면이 완전히 숨겨진 상태로 일반적인 블루투스 스피커로 활용할 수 있다. 4.2채널에 100와트(W) 음성출력이 강점이다. 전면 스피커에 모션 센서를 달아 티브이 가까이에 사용자를 감지하면 화면이 보이지 않는 상태에서도 웰컴 사운드와 빛 효과를 준다. 엘지전자는 이를 통해 거실이나 방의 한 벽면 대부분을 차지했던 티브이가 공간성을 확보할 수 있게 됐다고 강조한다. 대형 유리창 앞에 둬서 평소엔 바깥 풍경을 보다가 티브이를 시청할 때만 볼 수 있도록 하거나, 거실과 주방사이에 둬도 개방감을 유지할 수 있다는 것이다. 엘지전자는 한국을 비롯한 세계시장에 올해 안에 롤러블 티브이를 출시할 계획이다. 권봉석 엘지전자 가전·모바일사업본부장(사장)은 “세계 최초 롤러블 올레드 티브이를 통해 디스플레이 진화의 정수를 보여줄 것”이라고 말했다. ~ 한겨레, 2019년 1월 8일

15. 플렉시블 OLED의 와이옥타(Y-OCTA) 터치 기술

“와이옥타(YOUM on-Cell Touch AMOLED) 기술은 OLED의 봉지막 상부에 전극 공정을 통해 터치 기능을 AMOLED 패널에 내장하는 기술이다. 필름형 터치 센서를 별도로 부착하는 기존 기술 대비, Y-OCTA는 TFE 위에 터치용 배선을 직접 형성하기 때문에 부착형 대비, 제조비가 낮고, 얇은 두께로 굴곡성이 우수하므로 폴더블 등의 디스플레이 구현의 핵심 기술 중 하나다.”

삼성디스플레이가 와이옥타(Y-Octa) 기술이 적용된 OLED(유기발광다이오드) 패널 공급을 확대하고 있다. 업계에 따르면 삼성디스플레이는 내년 애플, 화웨이, 샤오미, 오포, 비보 등으로 와이옥타 OLED 공급을 늘려나갈 방침이다. 삼성디스플레이 협력업체 관계자는 “와이옥타 OLED는 현재 삼성전자 제품에만 적용되고 있지만, 내년 애플과 중화권 업체로 점차 적용을 확대할 계획”이라고 전했다. 이미 업계 일각에선 삼성디스플레이가 올해 삼성전자뿐 아니라 타 업체에도 와이옥타 OLED를 공급하기 시작했다는 얘기가 흘러나온 바 있다. 와이옥타는 OLED 패널에 터치센서 기능을 일체화하는 기술이다. OLED 공정 중 R·G·B(레드·그린·블루) 소자 오염을 막기 위해 얇은 박막을 입히는 박막봉지(TFE) 단계에서 와이옥타 기술로 터치센서 기능을 부여한다. 와이옥타 OLED는 충남 탕정 A4 라인에서 생산 중인 것으로 전해진다. 삼성이 와이옥타라는 이름을 붙인 이유는 능동형유기발광다이오드(AMOLED) 패널 위에 터치 센서 전극을 증착한 ‘OCTA’와 자사 플렉시블 기술 ‘윰(Youm)’을 결합해서다. 와이옥타 OLED가 최초 적용된 스마트폰은 지난 2016년 출시된 갤럭시노트7다. 이어 작년 출시된 갤럭시S8에 이어 올해 출시된 갤럭시S9·S9+, 갤럭시노트9에도 탑재했다. 와이옥타는 폴더블 스마트폰 출시가 다가오면서 더 주목받고 있다. 삼성전자는 내년 출시할 폴더블폰에 와이옥타를 적용할 방침이다. 와이옥타 적용 시 OLED 패널을 더 얇게 구현할 수 있으며 원가 절감 효과도 있는 것으로 알려졌다. 업계 관계자는 “와이옥타는 폴더블폰에 최적화된 기술”이라며 “접히고 휘어져야 하기에 구조 층이 현재보단 단순하다”라고 설명했다. ~ 매일 경제, 2019년 2월 19일

16. OLED TV 상용화를 위한 오픈 마스크(open mask) 증착 공정과 장비 기술

“오픈 마스크(Open Mask)를 사용해 RGB 소자를 적층해 화이트 OLED를 구성하고, 컬러필터(CF)를 통해 풀 컬러를 구현했다. 선 소스(Linear source) 증착으로 대면적 증착 균일도와 호스트·도판트의 균질성(homogeneity)을 확보했다. 장시간 연속 증착을 통해 가동율을 높이고 유기물 재료 이용 효율을 높였으며 8세대 유리 이송기술과 인 라인(in line) 증착 시스템을 통해 생산성을 향상했다.”

WOLED와 CF를 이용하는 기술은 R.G.B를 동시에 발광하는 WOLED를 open mask를 이용하여 증착한 후, CF를 형성하여 full color를 구현하는 기술이다. 이 기술은 FMM 대신에 open mask를 이용하므로 대면적 mask 개발 및 대면적 기판용 증착 장치 개발이 용이하다. 패널 업체에서 오래 전부터 이 기술을 이용한 패널을 개발하여 왔으나, OLED의 낮은 효율과 CF를 통과함에 따른 휘도 감소로 의하여 소비전력이 크다는 단점이 있었다. 이를 극복하기 위하여 RGB 3pixel에 white sub-pixel을 추가하여RGBW 4 pixel 구조를 적용할 수도 있다. TV의 경우 영상신호의 상당부분이 white를 중심으로 한 영역에 해당되는데, 이 부분은 CF를 거치지 않고 통과하는 white sub-pixel을 이용하므로 소비전력을 줄일 수 있다.

17. OLED TV 상용화를 위한 외부 보상회로 기술

“패널에 교류 전압이 인가돼도 빛의 휘도를 일정하게 유지시켜준다. 초기 얼룩과 OLED 열화 보상이 가능하며 TFT 공정 변동에 덜 민감하고 특성의 산포와 변동 보상이 가능해진다. 그리고 패널의 균일성(Uniformity)과 수율을 향상시킨다. 픽셀 내 레이아웃이 간단해 높은 OLED 개구율을 가질 수 있어 수명이 확보됐다.”

3월 7일 ‘2018 OLED 코리아 컨퍼런스’에서 LG Display의 한창욱 수석연구위원은 OLED TV의 발전 과정을 소개하며 OLED의 화질(image quality)과 디자인 유연성(design flexibility), 확장성(expandability)을 강조하였다. 먼저 한 수석연구원은 OLED TV에 적용 된 TFT 기술과 OLED stack 기술, 보상회로 설계 등 3가지 핵심 기술들을 소개하였다. 한 수석연구원은 “FHD에 적용 된 bottom gate TFT에서 UHD 구현을 위해 top gate coplanar 구조로 TFT를 변경하였다”고 설명하였으며, “휘도와 색재현율 향상을 위해 2 stack 구조에서 3 stack 구조로 WRGB OLED 화소 구조를 변경하였으며 8K 대형 화면에서도 OLED에 영향이 없도록 보상 회로를 설계하였다”고 밝혔다. 이어서 한 수석연구원은 OLED의 최대 장점으로 “local dimming으로 화소를 제어하는 LCD와 다르게 OLED는 pixel dimming으로 화소를 제어하기 때문에 완벽한 블랙 표현이 가능하고 윤곽선 주변이 빛나보이는 halo effect가 적다”고 강조했다. ~ OLEDNET (2018)

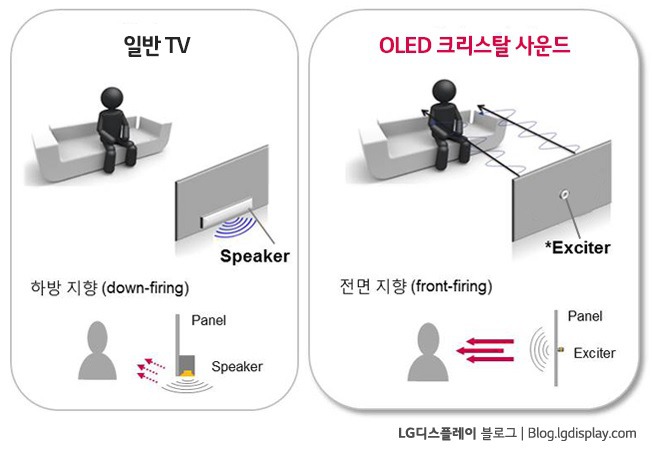

18. OLED와 스피커를 결합한 영상소리 동시 구현 기술

“CSO:크리스탈 사운드 OLED(Crystal Sound OLED)”

TV에 적용된 스피커는 TV 외부에 있는지(외장형) 내부에 있는지(내장형)에 따라 2가지로 구분됩니다. 과거 CRT TV의 경우 스피커가 외장형으로 적용됐습니다. TV 화면 옆에 스피커가 있어서 사운드를 들을 수 있었던 구조였습니다. LCD로 진화하면서 TV 전면의 심플한 디자인 위해 TV 대부분이 스피커를 화면 뒤편에 장착하게 됩니다. 이로 인해 소리가 화면에 가려져 음질은 오히려 나빠지는 결과가 발생하였으며, 일부 프리미엄 모델은 음질 강화를 위해 외장형 스피커를 적용하는 형태로 자리 잡습니다. 일반적으로 외장형 스피커는 음질은 좋지만 디자인 측면에서 만족도가 낮은 것으로 알려져 있습니다. 반면, 내장형 스피커는 디자인의 만족도는 높지만, 음질이 안 좋은 단점을 갖고 있습니다. 이 두 가지의 장단점을 모두 극복한 것이 LG디스플레이의 크리스탈 사운드 OLED입니다. LG디스플레이가 이번 CES 2017에서 전 세계 최초로 선보인 크리스탈 사운드 OLED는 자체적으로 빛을 발현하는 OLED에 자체적으로 소리를 발현하는 기술이 추가된 것입니다. 즉, 디스플레이는 OLED 패널이 진동판 역할을 해서 반사되는 간접 음향을 사용하는 일반 TV의 한계를 뛰어넘은 것입니다. LG디스플레이의 이 기술은 TV에 내장된 별도의 스피커에서 나오는 사운드의 반사된 소리를 듣는 것이 아니라 OLED 화면에서 나오는 소리를 직접 듣는 것과 같은 효과를 소비자가 받게 됩니다. OLED가 자체적으로 빛을 내는 기술인데, 자체적인 소리를 발현하는 것으로 기술의 진화가 이뤄진 것입니다. 영화나 드라마의 주인공이 서로 대화를 하면, 주인공의 입에서 나오는 소리를 듣게 됩니다. 하늘에서 떨어지는 비가 땅에 닿는 소리 역시 실제 화면에서 땅에 부딪히는 위치에서 소리를 듣게 됩니다. OLED 대형 화면 그 자체가 스피커가 되는 것이죠. 소비자의 몰입감은 그만큼 높아지게 되는 것입니다. 또한, 일반적인 스피커는 음상이 화면 하단에 형성되고 음장이 좁지만, 크리스탈 사운드 OLED는 OLED 패널 전체가 진동판 역할을 하여 음상이 화면 중앙에 형성되고 음장이 화면 전체에 형성되어 넓은 강점이 있습니다. 앞서, TV에서 외장형 스피커는 음질이 좋지만 디자인적으로는 우수하지 못하고, 내장형 스피커는 음질은 좋지 않지만, 디자인 측면은 우수하다고 말씀드렸습니다. 외장형 스피커의 장점이 내장형 스피커의 단점이 되는 셈인데요. 크리스탈 사운드 OLED는 음질과 디자인 측면에서 모두 우수합니다. 외장형/내장형 스피커의 장점을 모두 확보한 것이죠. ~ LG 디스플레이 기업블로그

19. 대형 AMOLED용 산화물 TFT 양산, 공정 기술

“옥사이드(Oxide) TFT는 비정질 실리콘(a-Si) TFT 대비 고이동도 특성(10-40cm²/Vs)과 비정질 실리콘(a-Si) 공정 호환성이 높아 마스크 수가 적다. 대면적, 저가 공정의 특징을 가지고 있어 대형 OLED와 고해상도 LCD 패널에 사용되고 있다. 식각 정지층(Etch Stopper) 구조로써 대형 TV 양산을 시작했다. 라이트 실드(Light Shiled) 층을 이용한 신뢰성이 매우 안정한 코플래너(Coplanar) 구조로써 8세대에서 균일한 특성의 TFT 어레이(array)를 확보했다.”

LTPS의 높은 제조단가와 인프라 활용의 문제를 해결하기 위해 Oxide TFT가 등장했습니다. Oxid TFT는 반도체 물질에 실리콘 대신 Oxide(산화물), 즉 In(인듐), Ga(갈륨), Zn(아연), O(산소)를 결합한 IGZO라는 산화물이 들어가 있는데요. LTPS TFT의 재료가 되는 다결정 실리콘만큼 전자의 이동속도가 빠른 건 아니지만, a-Si보다는 10배 가량 빠르다는 장점이 있습니다. 공정 프로세스도 a-Si와 비슷하므로 기존 설비를 활용할 수 있어 효율적이죠. 이 때문에 Oxide TFT는 LTPS TFT를 대신하는 대형 디스플레이 TFT의 대안으로 떠오르고 있습니다. 주로, 고해상도/저전력 구동이 필요한 대형 LCD나 LTPS로 사이즈 대응이 되지 않는 OLED TV에 사용한답니다. ~ LG 디스플레이 기업블로그

20. 모바일 폴더블 AMOLED 커버윈도우용 투명 PI(폴리이미드) 기술

“유색 PI의 우수한 특성은 그대로 유지하면서 투과율을 개선하도록 조성 기술, 광폭의 광학필름을 생산할 수 있는 투명 PI 제막 기술의 양산화에 성공했다. 투명 PI상에 고경도 하드코팅을 해 폴더블 스마트폰의 최상층 커버윈도용으로 개발·양산된다. 향후 터치와 TFT용 기판으로 그 용도가 확장될 것으로 기대하며 그 외 FPCB, LED용 기판, 반도체 등의 분야로 확대 적용될 예정이다.”

삼성전자 등 휴대폰 제조업체들의 폴더블폰 출시가 이르면 연말쯤 이뤄질 것으로 전망되면서 관련 밸류체인 업종에도 관심이 쏠리고 있다. 16억대가 넘는 글로벌 스마트폰이 시장에서 플렉서블(flexible) OLED 비중 침투율이 아직 8%애 불과한데 폴더블 폰의 본격 출시와 그에 대한 기대감에 플렉서블 OLED 패널 수요가 급증할 것이란 전망에서다. 무엇보다 폴리이미드(PI·clear polyimide)필름에 대한 수요가 늘어나면서 관련 부품업계에선 시장 선점을 위한 준비가 한창이다.특히 '접히는 유리'로 불리는 투명 폴리이미드 필름(CPI·clear polyimide)은 유리처럼 표면이 딱딱하면서도 접었다 펼 수 있다는 특성 때문에 기존 유리인 스마트폰 커버윈도우를 대체할 수 있는 폴더블 스마트폰의 핵심 소재다. 21일 업계에 따르면, 기존 스마트폰에 쓰이는 리지드(rigid) OLED와 커브드(curved) OLED의 커버윈도우는 유리다. 리지드 OLED는 TFT기판도 유리이며, 커브드 OLED는 TFT기판은 폴리이미드(PI)에 베이스 필름은 폴리에틸렌 테레프탈레이트(PET)였다. PI 필름이 지금도 사용되고 있지만 폴더블 폰에선 그 수요가 크게 늘어난다. 폴더블 OLED의 경우, 접었다 펴야 하는 특성상 커버윈도우부터 CPI이며, TFT기판, 베이스 필름 모두 PI를 사용해야 하기 때문이다. 세계 PI시장 점유율 30%에 육박하는 1위 기업 SKC코오롱PI은 PI필름의 수요처 확장성에 대비해 선제적 증설에 나섰으며 시장 지배력을 강화할 방침이다. SKC코오롱PI는 SKC와 코오롱인더스트리가 PI사업의 글로벌 경쟁력 강화를 위해 양사의 PI사업부를 분할, 합병해 만든 합작회사로 지난 2008년 6월 설립됐다. 일반 PI에선 협력관계를 구축한 SKC와 코오롱인더스트리는 CPI에서는 경쟁관계를 유지하고 있다. SKC는 당초 SKC코오롱PI의 일부 시설에 약 400억원을 투자해 투명PI필름을 양산할 계획이었지만, SKC만의 신규 생산라인을 건설하는 방향으로 선회했다. CPI는 우리나라의 코오롱인터스트리가 듀퐁, 가네카 등 글로벌 폴리이미드(PI) 제조사들을 제치고 지난 2016년 세계 최초로 개발에 성공했다. 그동안 PI는 우수한 성질을 지녔지만 노란색을 띄기에 디스플레이에 활용하지 못했다. 현재 코오롱인더스트리가 CPI 관련 특허가 가장 많고, 지난 2016년 투자를 시작한 경북구미 생산공장에서 하반기부터 상업생산이 시작될 예정이다. SKC는 지난 19일 진천공장에서 'SKC 투명PI 양산 및 가공 착공식'을 열며 CPI 투자를 본격화했다. SKC는 지난해 12월 SKC 하이테크앤마케팅과 함께 총 850억원을 투명PI필름 사업에 투자하기로 결정하고 장비를 발주하는 등 사업화를 준비해왔다. SKC는 내년 상반기에 신규설비를 도입하고 같은 해 10월 이후 상업화를 시작한다. 자회사 SKC 하이테크앤마케팅도 투명PI필름 가공설비를 도입하는 등 양산 준비에 박차를 가한다는 계획이다. 업계 관계자는 "PI 필름 시장은 SKC코오롱PI, 카네카, 듀폰, 도레이, 타이마이드 등 5개사가 전체의 70%를 과점하는 구조"라면서 "하지만 CPI 필름 생산 기술이 있는 업체는 코오롱인더스트리, SKC, 일본 스미토모화학에 불과하다. CPI의 수요 증가에 따른 이들 기업의 수혜가 예상된다"고 말했다. ~ 뉴시스

# 계속 업그레이드 됩니다. 참고로 하고 있는 여러 자료들의 제공에 감사를 표합니다.

# 의견과 조언, 수정과 요청은 늘 환영합니다. 댓글이나 전자메일로~ bkju@korea.ac.kr

# 저작자, 본 사이트를 반드시 표시, 비영리적으로만 사용할 수 있고, 내용 변경은 금지합니다.

# 더! 알아보기

a. 한국의 디스플레이가 발전하여 온 과정에서 우리는 어떤 교훈을 얻을 수 있을까

b. 20선의 기술들 중에서 가장 공감이 가는 기술에 대해 좀 더 자세히 알아보자

'학습 자료실 > 정보 도서관' 카테고리의 다른 글

| 19) HDR 기술 보고서 (0) | 2020.07.03 |

|---|---|

| 18) 증강현실 NED를 위한 홀로그램 광학소자 (0) | 2020.07.02 |

| 17) 한국 디스플레이 기술 20선, KIDS (0) | 2020.06.29 |

| 16) 몰입형 XR(확장 현실) 기술이 기업에 미치는 긍정적 영향, GT 주간 브리프 (0) | 2020.06.13 |

| 15) 센서 산업 분석 보고서 (반도체 협회, 집필 참여) (0) | 2020.06.12 |